在當下制造業的激烈競爭中,傳統工廠正面臨前所未有的挑戰。隨著市場需求的多樣化,訂單波動性增大,產品更新速度加快,工廠需要更加靈活和高效的生產方式。然而,人工統計的低效、生產狀態的不透明、設備數據互通難題以及供應鏈協同的障礙,使得許多企業陷入效率提升和成本降低的雙重困境。

走進傳統制造車間,信息孤島現象普遍存在。生產設備的數據采集滯后,IT系統與設備層的數據斷層,導致生產進度的統計往往滯后數小時甚至數天。這種數據的割裂直接影響了訂單交付的準時性、設備故障的發現速度以及供應鏈上下游需求傳遞的準確性。同時,人工成本的上升、消費者個性化需求的激增以及市場價格的下滑,進一步加劇了企業的困境。

為了破解這些痛點,5G與AI技術的深度融合為制造業帶來了全新的解決方案。通過構建工業大腦驅動的智能工廠,實現從經驗驅動向數據驅動的轉型。智能工廠的核心在于打破傳統工廠的物理邊界和數據壁壘,實現產供銷全鏈條的高效協同。從產品設計到生產制造、質量檢測,再到倉儲管理、供應鏈物流和售后維護,每個環節的數據流都能實時匯聚、分析和反饋,形成閉環。

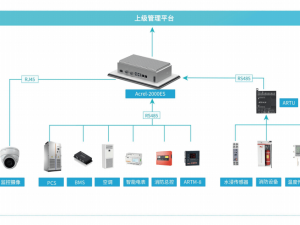

智能工廠的技術底座建立在分層架構之上。在設備層,傳感器、機器人和執行器等終端實現生產要素的全面感知;在車間層,工業網絡將設備數據實時傳輸至邊緣云,實現即時決策;在企業層,工業互聯網平臺整合ERP、MES等系統數據,支撐績效管理與資源調度;在云端,工業大腦通過大數據分析實現宏觀調控。這種架構使得管理層能夠實時掌握全局,產品質量信息能夠實時上傳并實現全生命周期追溯,員工績效評估也能通過生產數據的客觀分析自動生成。

支撐這一切的是專為工業場景設計的FLeX5行業基礎網絡平臺。這個平臺就像智能工廠的神經中樞,由5G云小站、輕量級MEC和泛在物聯網絡等核心組件構成,能夠一站式承載工業級的通信需求。5G云小站實現室內外信號的無縫覆蓋,輕量級MEC保證實時決策的低時延和數據安全,泛在物聯網絡兼容多種協議,讓新老設備都能接入網絡。這種靈活性使得工廠的網絡部署更加精準和高效。

在具體場景中,5G與AI的融合已經催生出諸多令人矚目的應用。在質量檢測環節,基于AI的視覺檢測系統通過5G網絡將實時拍攝的產品圖像傳輸至邊緣云,系統能在毫秒級時間內判斷瑕疵問題,大大提高了檢測效率和降低了不良品率。在物流調度方面,搭載雙目視覺導航的AGV機器人通過5G網絡實現無縫轉運,優化了物料周轉時間。人員管理也變得更加精準,通過定位技術和電子圍欄技術,工廠能夠實時掌握員工位置信息,保障生產安全。

智能工廠的生產排產也因5G+AI而變得更加智能。系統能夠自動更新訂單約束,根據實時生產數據動態調整計劃,提高了訂單達成率和緊急插單的響應時間。這些實踐清晰地展示了5G與AI正在重構制造業的生產范式,傳統工廠正在向智能工廠蛻變。

智能工廠的蛻變不僅帶來了效率的提升,更帶來了生產方式的根本變革。柔性生產線能夠快速響應市場需求的變化,綠色生產技術能夠降低能耗與排放,供應鏈的協同能夠讓上下游企業實現共贏。對于消費者而言,這意味著更優質、更個性化的產品;對于企業而言,這意味著在激烈的市場競爭中獲得核心競爭力的關鍵。

隨著技術的持續迭代,智能工廠的邊界還在不斷拓展。未來,我們或許將看到更多“黑燈工廠”的出現,跨地域的遠程運維成為常態,AI不僅優化生產,還參與產品創新。但無論如何,制造業的智能化轉型已是不可逆轉的趨勢,而5G與AI正是這場變革中最核心的驅動力。